(左から)多賀 渉 氏、大澤 裕一 氏、伊藤 和美、細井 裕介

※本稿は日経ビジネス電子版に2025年5月に掲載された記事を転載したものです。

※法人名、役職などは掲載当時のものです。

リソースサーキュレーションにより資源採掘への依存度を下げ、CO₂を含めた環境負荷を低減する

2050年のカーボンニュートラルに向けた取り組みは、自動車メーカーにとって最大のミッションの一つと言える。モビリティのCO₂排出量は製造時よりも化石燃料を燃焼させる使用時のほうが圧倒的に多いため、自動車メーカーは主に動力の電動化を目指す方向でCO₂削減に取り組んできた。しかし、EV(電気自動車)等へのシフトですべてが解決するわけではない。本田技研工業株式会社(以下、Honda)のリソースサーキュレーション企画部の部長を務める多賀渉氏はこのように語る。

「電気自動車では、従来の内燃機関車以上に銅やニッケル、コバルト、リチウム、レアアースといった希少資源を多く使用します。こうした資源の採掘や精錬は、CO₂排出だけでなく、生物多様性や水等の自然資本への影響も含め、環境に負荷をかけるという新たな課題を生んでしまうため、天然資源消費から脱却し、いかに資源をうまく循環させるかという視点が必要です。電気自動車化によって化石燃料から脱却する方向性は今後も継続しますが、同時に資源にまでメスを入れ、材料や部品、車両の製造時の環境負荷削減に本気で取り組まなければ、真のサステナブル社会は実現できないという思いで取り組みを進めているところです」(多賀氏)

(左から)多賀 渉 氏、大澤 裕一 氏

本田技研工業株式会社

サプライチェーン購買本部

本部付 サプライチェーン改革・LCA/RC調達領域責任者 参与

大澤 裕一 氏

※肩書きは2025年3月時点

本田技研工業株式会社

コーポレート戦略本部 コーポレート事業開発統括部

リソースサーキュレーション企画部 部長

多賀 渉 氏

Hondaが「環境負荷ゼロ」の循環型社会の実現を目指して策定しているコンセプト「Triple Action to ZERO」は、3つの取り組みを連携させたものだが、「カーボンニュートラル」「クリーンエネルギー」と並んで柱の一つとされているのが、まさにこの資源循環、すなわち「リソースサーキュレーション」だ。リソースサーキュレーション企画部という専門部署を設置していることからも、Hondaの資源循環にかける本気度がうかがえる。

資源循環に注力するということは、当然ながらリサイクルだけではなく調達も関係してくる。PwCコンサルティング合同会社のディレクターで、スマートモビリティ総合研究所におけるモビリティGXエコシステム形成のプログラムディレクターを兼任する細井裕介氏が「ルール・規制の面からもリサイクル材調達が重要性を増しているのでは」と述べると、Hondaのサプライチェーン購買本部で参与を務める大澤裕一氏はこう答える。

「欧州電池規則による正極材へのリサイクル材含有義務や欧州ELV(End of Life Vehicles、使用済み自動車)指令による再生プラスチック含入義務など、OEM(Original Equipment Manufacturer、自動車メーカー)への社会的要請も拡大しており、環境負荷を下げるためのリサイクル材の調達がますます重要になると認識しています」(大澤氏)

(左から)伊藤 和美、細井 裕介

PwCコンサルティング合同会社

ディレクター

スマートモビリティ総合研究所

モビリティGX & Ecosystemプログラムディレクター

細井 裕介

PwCサステナビリティ合同会社

マネージャー

伊藤 和美

材料により異なる資源循環の課題

~熱利用・埋め立てから脱却が必要な樹脂、自動車内での循環ループを目指す鉄~

Hondaは、具体的にどのような資源の循環に注力しているのか。多賀氏がまず例として挙げたのは「樹脂」だ。

「欧州で策定されたELV指令では樹脂のリサイクルが定められていますが、日本国内で解体されたELVや他製品から出た樹脂は、熱利用(海外では埋め立て処理)がほとんどを占めており、資源の再利用ができていないのが現状です。樹脂に対応した新たなリサイクル技術開発や、回収から再資源化への投資が必要となるものの、日本においては、自動車他、使用済み製品の回収から再資源化までを担う静脈産業は比較的中小企業が多く分散型産業であり、投資促進や経済合理性を成立させる点に大きな課題を抱えています。経済合理性を成立させた上でリサイクル材を活用するには困難を伴いますが、化石燃料由来の資源である樹脂のリサイクル率を高めていくことは、Hondaにとっても社会にとっても大きな意義があると考えています」(多賀氏)

PwCサステナビリティ合同会社でマネージャーを務める伊藤和美氏は、「主に化学メーカーや、回収から再資源化までを手掛ける事業者等、樹脂のリサイクルに取り組むプレイヤーからも、経済合理性は大きな悩みとの声をよく聞きます。化学メーカーにおいては、需要家であるOEMなどのメーカーからのニーズが読み切れない中で、リサイクル材の技術開発や設備投資を検討する、という不確実さなどの課題もあると理解しています」と、自身のコンサルティング経験から多賀氏の語った困難さに理解を示す。

資源循環の例として、自動車の製造で最も多く使われる材料である「鉄」を挙げるのは大澤氏だ。薄板加工の過程で出てくる端材のリサイクルには長年取り組んできたものの、本格的に注力し始めたのは10年ほど前だったという。

「車両製造では1台当たり約730kgの鋼板を購入しますが、実際に使われるのは約6割で、プレスで切り落とされた残りの4割は端材となります。この端材の鉄スクラップは新断(しんだち)といって品質が良く扱いやすいので、商社と提携してHonda独自の循環の仕組みを整えました。これが約10年前のことです」(大澤氏)

一方で、課題もある。鉄の製造は石炭を原料とするコークスから精製する高炉と、スクラップ鉄からリサイクルを行う電炉の2つの方法がある。日本は従前から高炉により自動車向け高級鋼板を製造しているが、電炉により高級鋼板を製造できるプレイヤーはほとんどいない。このため、高品質が要求されない自動車向け鉄製部品への循環か、自動車から他産業への鉄の循環はあるものの、自動車から自動車への高級鋼板の資源循環は難しい。

出典:Honda 提供資料「日本の自動車産業における高級鋼板の集中購買マテリアルフロー(台あたり)と端材リサイクルの課題」を基にPwC作成

日本の自動車産業における高級鋼板の集中購買マテリアルフローと端材リサイクルの課題。日本で回収した端材の多くは「電炉」を有する鉄鋼メーカーに売却され、リサイクルされる。「高炉」による高級鋼板製造に戻せる量は限定的である

「今後は、電炉による高級鋼の生産体制を整えながら、水平的リサイクルシステムを構築することが急務だと考えています。また、樹脂や鉄だけにとどまらず、主要な材料をバージン材からリサイクル材に切り替えることは、調達戦略上も重要な取り組みだと捉えています」(大澤氏)

「資源循環をこれから立ち上げていく樹脂と水平リサイクルを推進する鉄では課題構造が異なりますが、共通点として、静脈産業や鉄鋼業などの他産業を巻き込んだ社会全体でのシステム構築が必要であることを改めて感じます」(細井)

従来の物質フローとHondaが目指す、ありたき循環型の物質フロー。電動化で化石燃料から脱却する方向性は継続する一方、採掘されたバージン材や熱利用と埋め立てに回されるスクラップを最小化し、リサイクル資源に置き換えていく

国内生産車の海外流出を防ぎ、いかに循環ビジネスを創出するか

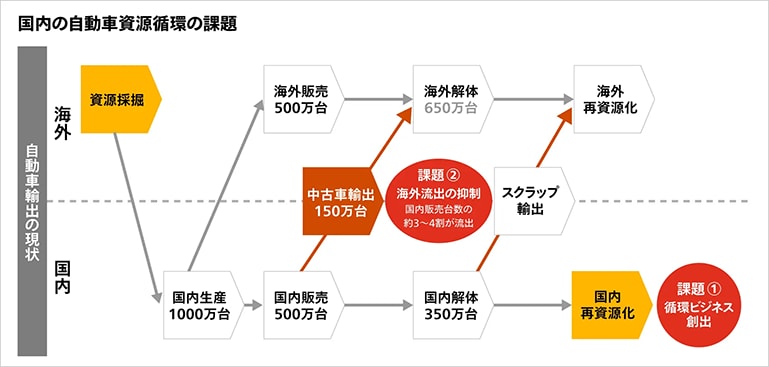

日本で製造される完成車の資源循環の実態についても見ていこう。自動車に使われる資源の多くは、海外で採掘・製錬輸入され、自動車製造に利用される。では、国内で製造された後に資源はどの程度回収できるのだろうか。

「国内で生産された約1000万台のうち、おおむね半数の500万台が海外で販売され、残りの500万台が国内で販売されますが、そのすべてが国内でリサイクルされるわけではありません。500万台のうち、3~4割が中古車として海外市場に流出するほか、解体後にスクラップとして海外に出てしまうものもあります。今後いかに海外流出を防ぎ、循環ビジネスを創出するかが課題となっています」(多賀氏)

また、循環ビジネス創出に向けては、「先に述べた静脈産業における構造課題やELVの海外流出防止のほか、リサイクルを進めていく上で産業を超えた連携が必須です。そのためにも、まずは企業間・産業間で、循環型社会を実現する上で、何が課題なのか、何を日本として目指していくべきかを、共通認識化する必要があると考えています」(多賀氏)と、産業間連携の重要性も語る。

出典:Honda提供資料「国内の自動車資源循環の課題」を基にPwC作成

国内で生産された自動車のライフサイクルの図示。中古車やスクラップの海外流出と、国内で再循環化するための循環ビジネス創出が大きな課題となっていることが分かる

多賀氏が言う循環ビジネスについて、細井氏は「Hondaが1社で構築できるものではありません。製品製造を行う動脈産業とリサイクルを行う静脈産業の循環を実現する動静脈プロセスや材料メーカーとの連携、さらにはリソースサーキュレーションの機運を高めるための社会の理解促進と全体最適視点のシステム化、すなわちシステミックアプローチが重要だと考えます」と分析する。

立ちはだかる経済合理性の壁

動静脈プロセス構築のカギは価値の見える化

リソースサーキュレーションの動静脈プロセスで着目しなければいけないのが、先にも述べられた動脈産業と静脈産業の資本の差だ。日本の静脈産業の分野は中小企業が多くを占めているため、投資も含めた経済合理性をどのように成立させていくかが大きな課題となる。

「自動車を購入するユーザーの環境意識が高まっているとはいえ、CO₂削減にかかったコストを環境価値として、すべて価格に上乗せできるわけではないのが悩みどころです」(多賀氏)

また、購買の観点でも経済合理性は重要な要素となる。

「かつては品質とコストのバランスだけを考えれば良かったのですが、今後はサプライヤーからの購入に際して、地政学リスクやESGといった視点も必要になってきます」(大澤氏)

多賀氏と大澤氏が語る経済合理性の課題を聞いて、伊藤氏は「過去に比べると、日本の消費者のサステナビリティに対する感度は上がってきています。とはいえ、価格が上がると購入を控えてしまう等、環境価値・社会価値に対する価格許容度は、まだ小さいと考えており、その点がジレンマですね」と価格上乗せの難しさに理解を示した。

経済合理性の実現を目指しながら静脈産業やサプライヤーとの連携を構築するための要素として、大澤氏と多賀氏は製品ライフサイクルにおける価値の見える化の重要性を挙げる。

「社内においてもサプライヤーの協力を得るにも、数値として測れないものは改善できません。動脈と静脈のプロセスを融合させる前提として、まずは安定調達やリサイクル目標などをきちんと数値として可視化することが重要です」(大澤氏)

また、リソースサーキュレーションプロセスにおける中古車やスクラップの海外流出の課題に取り組む上でも、見える化は必須だ。

「中古車の海外販売についても、海外流出量が増えると国内資源が目減りしてしまいます。トレーサビリティの仕組みをつくって、国内生産された自動車がどういう状況なのかを可視化して把握しておくことが、今後の施策のために必要になります」(多賀氏)

長期的目線で社会全体に向けた発信を続けることが重要

ここまでに希少資源採掘、中古車やスクラップの海外流出、静脈産業での設備投資など、Hondaのリソースサーキュレーションの取り組みにおける課題について見てきたが、課題が明確になっていても、循環ビジネスの構築そのものが道半ばという現状がある。また、先にも触れたように、これはHondaが1社で解決できることではない。

「産業間の認識すり合わせ、経済合理性の確保、ユーザーの価値観変容など多様な課題が存在する中、社会全体に発信を続け、様々なステークホルダーとの会話・交流を通して、社会システムが最適な方向に向かう動きをつくる必要があります」と細井氏はHondaと同じ課題意識を述べる。

「本当に難しい課題です。社会全体でCO₂削減に取り組むといっても、経済的に大きな負担を背負うのは産業界です。エンドユーザーの購買行動の変容にも取り組む必要があります。最近ではサーキュラーエコノミーが注目されていますが、循環を前提とした材料への置き換え、ELVを高効率に解体するための易分離設計、材料の単一化など、当面はリサイクルで経済合理性が確保できる方法を模索することになります」(多賀氏)

「先ほど鉄リサイクルで早い段階から商社との提携をしているとのお話がありましたが、こうしたフロントランナーとして挑戦する土壌があるのがHondaの強みだと感じます」(伊藤)

BCPや国家安全保障の観点からも、日本の製造業や雇用を守るという観点からも、リソースサーキュレーションの持つ意味はますます大きくなっていくことが予想される。

「サステナビリティに向けた困難な課題解決には、他業界の事情や様々な事例から知見を得る必要もあります。自動車業界の外からアドバイスをいただけるPwCはありがたい存在です」(多賀氏)

最後に細井氏は「PwCコンサルティングでは2025年2月にスマートモビリティ総合研究所を立ち上げ、このような社会課題を発信しています。また、産業全体のアーキテクチャを描いた上でプレイヤーをつなげ、課題解決を図る取り組みを始めました。Hondaのビジネス解決および社会課題解決の双方視点で、今後もご支援ができればと思います」との言葉で話を締めくくった。

(左から)多賀 渉 氏、大澤 裕一 氏、伊藤 和美、細井 裕介